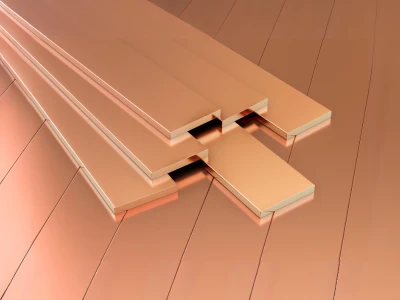

اسلب مس

یک محصول میان خطی و نیمه نهایی مس است که در فرایند ریخته گری پیوسته حاصل میشود.

محصول تولیدی این شرکت با خط پیوسته C.C.M، اسلبی با ابعاد 20*450 میلی متر میباشد که طول آن متناسب با نیاز مشتری تامین میگردد.

اسلب مس همواره به صورت صفحات مستطیلی هستند و در بسیاری از صنایع مورد استفاده قرار می گیرد.

مشابه با بیلت، بر روی آن فرایندهای شکل دهی صورت می گیرد اما شکل مستطیلی آن همیشه حفظ می شود.

آن ها معمولا پس از فرایندهای شکل دهی به صورت ورق یا نوردی مسی درمی آیند لازم به ذکر است که آنالیز نهایی این محصول با خلوص 9/99 درصد مس خالص تولید می گردد.

استفاده از مس به عنوان یک فلز تاریخی است و تا چند هزار سال پیش، انسانها از آن به عنوان یک ماده ساختمانی و تزیینی استفاده میکردند. اما استفاده از اسلب مس به عنوان یک آلیاژ خاص با ترکیب مس و روی، به صورت رسمی در سده 18 میلادی آغاز شد.

اسلب مس چیست؟

اسلب مس به عنوان یک جایگزین بهتر برای مس خالص در برخی از کاربردها معرفی شد، به ویژه برای ایجاد مقاومت بیشتر در برابر خوردگی و بهبود خواص مکانیکی. از آن زمان به عنوان یک ماده مهم و چندمنظوره در صنعتهای مختلف به کار گرفته شده است.

اسلب مس یکی از قطعات مهم و کوچک در صنعت مس می باشد، که برای کاهش ساییده شدن و اصطکاک در بین قطعات ماشین آلات به کار برده می شود، اسلب مس معمولا” از آلیاژ مس و روی با هم ساخته می شود، افزودن روی به مس باعث افزایش مقاومت در برابر خوردگی و بهبود ویژگی های مکانیکی مس می شود. اسلب مس به عنوان یک لایه محافظ در بین قطعات مورد استفاده قرار می گیرند تا از سایش و خوردگی قطعات جلوگیری کنند.

کاربرد اسلب مس

اسلب مس در صنایع مختلف، ماشین آلات مکانیکی، خودروسازی و … کاربرد دارد.

-

کاربرد اسلب مس در صنعت ساخت و ساز :

استفاده از اسلب مس در ساختمانها به عنوان مواد سازهای برای قطعات ساختمانی و سیستمهای لولهکشی رایج است.

-

کاربرد اسلب مس در صنعت الکتریک و الکترونیک :

به عنوان یک مواد هادی، اسلب مس در تولید انواع کابلها و سیمهای الکتریکی، محصولات الکترونیکی و قطعات مدارهای الکتریکی مورد استفاده قرار میگیرد.

-

کاربرد اسلب مس در صنعت خودروسازی :

در ساخت قطعات خودروها، اسلب مس به عنوان یک ماده با مقاومت خوب به خستگی و مقاومت در برابر خوردگی برای تولید قطعات مانند رادیاتورها، لولههای ترمز، و قطعات موتور مورد استفاده قرار میگیرد.

-

کاربرد اسلب مس در صنعت جواهرات و زیورآلات :

اسلب مس برای ساخت جواهرات و زیورآلات نیز استفاده میشود، زیرا مس به دلیل قابلیت شکلپذیری و قدرت پلیش بالا، مورد توجه طراحان و صاحبان کارگاههای جواهرسازی قرار گرفته است.

فرآیند تولید اسلب مس

تولید اسلب مس یک فرآیند پیچیده است که شامل چند مرحله اصلی میشود. این مراحل ممکن است تا حدودی متغیر باشند و به نوع معدن مس، روش استخراج، و تکنولوژی مورد استفاده بستگی داشته باشد. در ادامه، یک نمای کلی از فرآیند تولید اسلب مس آورده شده است:

- استخراج مس در فرآیند تولید اسلب مس:

- معدنابری : ابتدا معدنهای مس استخراج میشوند. این معادن میتوانند شامل سولفیدها، اکسیدها یا مخلوطی از آنها باشند.

- سنگزنی و غربالگری: معدن استخراجشده به اندازه مناسب ذرات سنگزنی و غربالگری میشود.

- تهیه کنسانتره:

- فلوتاسیون : مرحلهای به نام فلوتاسیون برای جدا کردن مس از سایر مواد معدنی موجود در کانسانتره معدنی انجام میشود.

- تبدیل به مس آبهای (مذاب):

- کنسانتره به سولفید مس تبدیل میشود : در این مرحله، کنسانتره با استفاده از فرآیندهای مختلف به سولفید مس تبدیل میشود.

- آسیاب کردن : سولفید مس به اندازه مناسب آسیاب میشود.

- پخت و مکانیکال فرآیندها : سپس، از یک فرآیند پخت یا مکانیکال برای تبدیل سولفید مس به مس مذاب استفاده میشود.

- تصفیه مس:

- الکتروافشانه: مس مذاب به عنوان الکترولیت در یک الکتروافشانه استفاده میشود، که در آن مس به صورت الکترولیتی جدا میشود.

- الکترولیز: با استفاده از الکترولیز، مس از الکترولیت جدا شده و به عنوان مس آبهای بدست میآید.

- فرآیند افزودن روی:

- مخلوط کردن با روی : به مس آبهای مقدار مناسبی از روی به منظور تولید اسلب مس افزوده می شود.

- کورههای ذوب:

- ذوب مجدد : مس حاصل از مراحل قبلی به کورههای ذوب انتقال یافته و مجدداً ذوب میشود.

- ریختهگری و فرآیند نهایی اسلب مس:

- ریختهگری: مس ذوب شده به قالبهای مختلف ریختهگری شده و به عنوان اسلب مس نهایی تولید میشود.

- فرآیند تشکیل اسلب مس:

-

- کاربردهای خاص : اسلب مس حاصل از این فرآیند به محصولات نهایی در صنایع مختلف تقسیم میشود، مانند صنعت ساخت و ساز، الکترونیک، خودروسازی، و …

این فرآیند یک سری مراحل پیچیده و متقابل است که نیازمند دقت و تجهیزات ویژه در هر مرحله است.

تفاوت بین شمش، بیلت، بلوم و اسلب مس

شمش، بیلت، بلوم و اسلب مس، تماماً به اشکال مختلفی از مس ارائه میشوند و به صورت محصولات نهایی یا میانی در صنایع مسی مورد استفاده قرار میگیرند. در ادامه، تفاوتهای اصلی بین این چهار نوع محصول مسی را مشاهده میکنید:

شمش (Ingot):

- توضیح:

شمشها به عنوان یکی از مراحل ابتدایی در فرآیند تولید مس مورد استفاده قرار میگیرند.

- ویژگیها:

شمشها به صورت قالبهای مستطیل یا مربع شکل با سطوح صاف تولید میشوند.

- کاربردها:

ممکن است به عنوان محصولات نهایی برای برخی کاربردها استفاده شوند یا به عنوان مرحلهای در فرآیند تولید مس بیشتر استفاده شوند.

بیلت (Billet):

- توضیح:

بیلتها معمولاً محصولات میانی بین شمش و محصولات نهایی میباشند.

- ویژگیها:

بیلتها به صورت قضیههای دائری یا مستطیلی با سطح متقارن تولید میشوند.

- کاربردها:

بیلتها بعد از تولید ممکن است به محصولات نهایی شکلدهی شوند. این شکلدهی ممکن است شامل کشیدگی، ورقکشی، نورد، یا مراحل دیگر باشد.

بلوم (Bloom):

- توضیح:

بلومها نیز مانند بیلتها محصولات میانی به حساب میآیند.

- ویژگیها:

بلومها به صورت قضیههای دائری یا مستطیلی بزرگ با سطوح متقارن تولید میشوند.

- کاربردها:

- بلومها به عنوان مواد اولیه برای تولید محصولات نهایی مسی نظیر ورقها و تیرهای مختلف مورد استفاده قرار میگیرند.

اسلب مس (Copper Slab):

- توضیح:

اسلب مس یکی از مراحل پایانی در فرآیند تولید مس است و به عنوان یک محصول نهایی مسی مورد استفاده قرار میگیرد.

- ویژگیها:

اسلب مس به صورت ورقهای ضخیم با سطوح صاف تولید میشود.

- کاربردها:

اسلب مس به عنوان محصولات نهایی برای استفاده در صنایع مختلف نظیر ساخت و ساز، الکترونیک، خودروسازی و … مورد استفاده قرار میگیرد.

به طور کلی، هر کدام از این محصولات در فرآیند تولید مس یک نقش خاص و مرحله مشخص را ایفا میکنند و بسته به نیازهای صنعتی مختلف، از یکی به دیگری تغییر شکل میدهند…

شرکت اخگر مس اصفهان از سال 1379 تاسیس شد و به عنوان یکی از شرکت های پیشرو در بخش های مختلف صنعتی ، بازرگانی و اشتغال زایی در کشور مطرح شد.

این شرکت با هدف رشد و پیشرفت صنعت و صادرات در کشور و رشد اشتغال زایی ایجاد و در این مسیر از متخصصین و تکنولوژی های نوین همواره بهره برده است.

شرکت اخگر مس در زمینه تامین مواد اولیه صنعت برق، سرمایه گذاری جهت صادرات و تولید مواد اولیه صنایع لوازم خانگی مسی همواره فعال بوده است.

امروز این شرکت با تجاربی که از فعالیت های خود طی سال های متمادی کسب کرده است و تخصص متخصصین خود و بهره گیری از تکنولوژی های روز توانسته کیفیت محصولات خود را هم راستا با استانداردهای جهان توسعه دهد.

برای مشاوره و رفع نیاز مواد اولیه خود با ما تماس بگیرید.

شماره های تماس با ما:

تلفن: 7-03142290256

تلفکس: 03142290734

ایمیل شرکت: akhgarmes@gmail.com – info@akhgarmes.com